سیمپیچی دستی و سیمپیچی اتوماتیک؛ تفاوتها، چالشها و نقش سیم لاکی در هر روش

در دنیای مدرن تولید تجهیزات الکتریکی، فرآیند سیمپیچی از مهمترین مراحل ساخت موتور، ترانسفورماتور و ژنراتور به شمار میآید. یکی از اجزای حیاتی در این فرآیند، سیم لاکی است که وظیفه انتقال جریان الکتریکی بدون ایجاد اتصال کوتاه را بر عهده دارد.

اما نکتهای که کمتر مورد توجه قرار میگیرد، این است که نوع سیمپیچی (دستی یا اتوماتیک) تأثیر مستقیم بر انتخاب نوع، ضخامت، انعطافپذیری و کیفیت سیم لاکی دارد.

در این مقاله به بررسی تخصصی تفاوتهای این دو روش، چالشهای فنی مربوط به سیم لاکی، و الزامات هر شیوه در خطوط تولید میپردازیم.

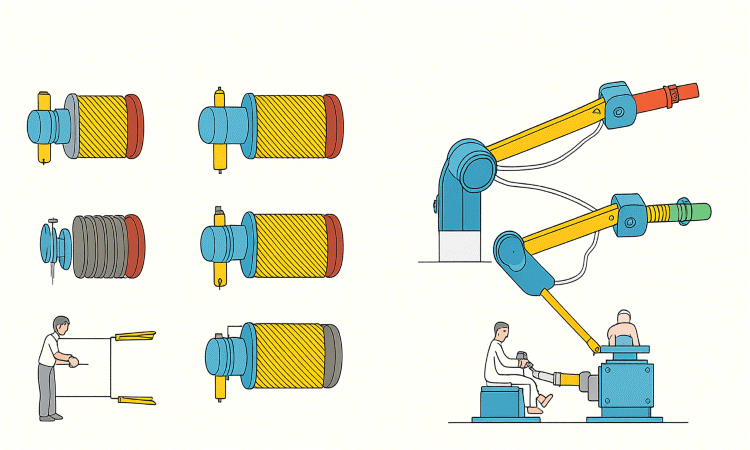

معرفی دو روش اصلی سیمپیچی: دستی و اتوماتیک

سیمپیچی دستی

در روش سیمپیچی دستی، اپراتور انسانی بهصورت مستقیم، سیم لاکی را روی هسته یا قالب مورد نظر میپیچد. این روش معمولاً در کارگاههای کوچک یا برای تولید قطعات خاص با تیراژ پایین استفاده میشود.

مزیت اصلی آن، کنترل انسانی دقیق و امکان تنظیم انعطافپذیر در فرآیند است؛ اما از سوی دیگر، سرعت پایین، احتمال خطای انسانی و ناهماهنگی بین نمونهها از چالشهای این روش محسوب میشود.

سیمپیچی اتوماتیک

در مقابل، سیمپیچی اتوماتیک توسط دستگاههای برنامهریزیشده انجام میشود. این سیستمها قادرند با دقت بالا و سرعت زیاد، فرآیند پیچش را انجام دهند و پارامترهایی مثل کشش، زاویه و تعداد دور را بهصورت دقیق کنترل کنند.

این روش برای تولید انبوه، یکنواختی کیفیت و صرفهجویی در زمان بهترین گزینه است؛ هرچند نیاز به تجهیزات پیشرفته و سیم با کیفیت یکنواخت دارد.

تفاوتهای سیم لاکی در سیمپیچی دستی و اتوماتیک

انتخاب سیم لاکی مناسب، باید با در نظر گرفتن نوع سیمپیچی انجام شود. در ادامه، تفاوتهای کلیدی بین دو روش آورده شده است:

۱. انعطافپذیری و مقاومت در برابر شکستگی

در روش دستی، اپراتور نیاز دارد سیم را در زوایای مختلف هدایت کند؛ بنابراین سیم لاکی باید انعطافپذیر و مقاوم در برابر ترک و شکستگی باشد.

اما در دستگاههای اتوماتیک، انعطاف بیش از حد ممکن است باعث گره خوردگی یا توقف تغذیه سیم شود؛ بنابراین در این روش، پایداری مکانیکی و کنترل اصطکاک اهمیت بیشتری دارد.

۲. استحکام کششی سیم

در سیمپیچی اتوماتیک، سیم با سرعت بالا و تحت کشش یکنواخت حرکت میکند. از اینرو، سیم لاکی باید مقاومت کششی بالایی داشته باشد تا در طول فرآیند دچار پارگی نشود.

در سیمپیچی دستی، فشار کمتری وارد میشود و استحکام متوسط کافی است.

۳. یکنواختی ضخامت لاک

در دستگاههای اتوماتیک، کوچکترین تغییر در ضخامت لاک میتواند باعث اصطکاک زیاد و پارگی شود. بنابراین، سیمهای مورد استفاده در این سیستم باید از لحاظ ضخامت و پوشش لاک کاملاً یکنواخت باشند.

در مقابل، در سیمپیچی دستی، حساسیت به ضخامت لاک کمتر است.

۴. نوع لاک و کلاس حرارتی

در فرآیند اتوماتیک، بهدلیل حرارت و اصطکاک بالا، از سیمهایی با لاک مقاوم در برابر دماهای ۱۸۰ تا ۲۲۰ درجه سانتیگراد استفاده میشود.

در سیمپیچی دستی، معمولاً کلاس حرارتی پایینتر (مثلاً ۱۳۰ تا ۱۵۵ درجه) کفایت میکند.

تأثیر روش سیمپیچی بر هزینه، زمان و بهرهوری تولید

انتخاب روش سیمپیچی تأثیر مستقیمی بر هزینه، زمان و بازدهی تولید دارد.

در روش دستی، نیاز به نیروی کار ماهر و زمان طولانیتر باعث افزایش هزینه و کاهش سرعت تولید میشود. از سوی دیگر، احتمال خطای انسانی نیز وجود دارد.

در مقابل، سیمپیچی اتوماتیک با کاهش خطا، افزایش سرعت و ثبات کیفیت، بهرهوری خطوط تولید را بالا میبرد. هرچند سرمایهگذاری اولیه برای خرید دستگاهها بیشتر است، اما در بلندمدت بهصرفهتر خواهد بود.

چالشهای سیم لاکی در سیمپیچی دستی

هرچند سیمپیچی دستی هنوز در صنایع کوچک رواج دارد، اما چالشهایی در انتخاب و عملکرد سیم لاکی ایجاد میکند:

- احتمال پارگی لاک به دلیل کشش نامناسب

- عدم یکنواختی زاویه پیچش و ایجاد نقاط داغ در سیمپیچ

- نیاز به سیم با انعطاف بالا و مقاومت در برابر خستگی مکانیکی

- محدودیت سرعت تولید و فشار فیزیکی متغیر

در نتیجه، سیم لاکی مورد استفاده در روش دستی باید قابل انعطاف، مقاوم در برابر خراش و دارای روکش بادوام باشد.

مشکلات رایج سیم لاکی در سیمپیچی اتوماتیک و راهحلها

دستگاههای سیمپیچی اتوماتیک نسبت به کیفیت سیم بسیار حساس هستند. کوچکترین نقص در لاک یا قطر سیم میتواند باعث توقف خط تولید شود.

مشکلات متداول و راهکارهای پیشنهادی:

- گره خوردن سیم در مسیر تغذیه: استفاده از سیم با قطر یکنواخت و تنظیم دقیق کشش.

- بریدگی یا شکستگی در سرعت بالا: انتخاب سیم با لاک مقاوم مکانیکی و استحکام کششی بالا.

- اتصال کوتاه در ترانس نهایی: بررسی عایق و انجام تست الکتریکی قبل از ورود به خط تولید.

- توقف مکرر دستگاه به دلیل خطای کشش: استفاده از سیم دارای گواهی کنترل کیفیت کششی.

سخن پایانی

نوع سیمپیچی، تعیینکننده نوع سیم لاکی مناسب برای هر پروژه است. انتخاب نادرست میتواند باعث کاهش کیفیت محصول نهایی، خرابی تجهیزات و افزایش هزینهها شود.

در سیمپیچی دستی، سیم باید انعطافپذیر و مقاوم در برابر خراش باشد.

در روش اتوماتیک، تمرکز بر پایداری مکانیکی، یکنواختی ضخامت لاک و مقاومت کششی بالا است.

در نهایت، استفاده از برندهای معتبر سیم لاکی که مطابق با استانداردهای IEC 60317 تولید میشوند، بهترین تضمین برای کیفیت، ایمنی و دوام محصول خواهد بود.

سوالات متداول

آیا میتوان از یک نوع سیم لاکی برای هر دو روش استفاده کرد؟

خیر، هر روش نیازمند نوع خاصی از سیم لاکی با ویژگیهای متفاوت است تا راندمان و ایمنی حفظ شود.

مهمترین ویژگی سیم لاکی در سیمپیچی اتوماتیک چیست؟

مقاومت کششی بالا، یکنواختی قطر و کیفیت لاک در اولویت قرار دارد.

آیا میتوان در روش دستی از سیم با کلاس حرارتی بالا استفاده کرد؟

بله، اما معمولاً بهدلیل هزینه بیشتر، فقط در کاربردهای حساس و صنعتی استفاده میشود.

استفاده از سیم بیکیفیت چه تأثیری دارد؟

در تولید انبوه، حتی در روش دستی نیز میتواند باعث خرابی سیمپیچ، اتلاف انرژی و افزایش هزینه تعمیر شود.