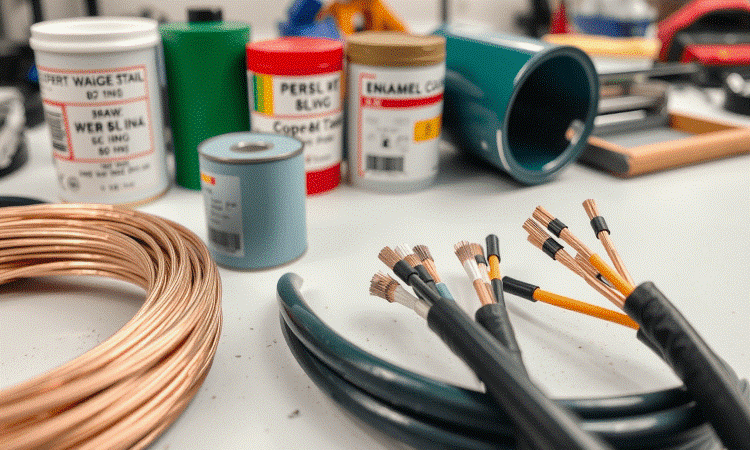

مواد اولیه در تولید سیم لاکی و تأثیر آن بر کیفیت نهایی

سیم لاکی یکی از اجزای حیاتی در صنایع برق و الکترونیک است که در موتورهای الکتریکی، ترانسفورماتورها، ژنراتورها، رلهها و سلفها کاربرد دارد. این سیم از هادی (عمولاً مس یا آلومینیوم) ساخته شده و با لایهای از عایق لاکی پوشیده میشود تا از اتصال مستقیم جلوگیری کرده و ویژگیهایی مثل مقاومت حرارتی، انعطاف پذیری مکانیکی و دوام بالا را فراهم کند. کیفیت نهایی سیم لاکی مستقیماً به مواد اولیه و نوع پوشش عایق بستگی دارد.

هادی داخلی: مس یا آلومینیوم؟

در ساختار سیم لاکی، انتخاب هادی اصلی اهمیت زیادی دارد:

- مس: رسانایی بالای الکتریکی و حرارتی، مناسب برای کاربردهای صنعتی حساس، با افت انرژی کم و گرمای محدود.

- آلومینیوم: سبکتر و اقتصادیتر، اما نیاز به سطح مقطع بزرگتر و پوششهای خاص برای جلوگیری از اکسیدشدن سریع دارد.

ترکیب انتخاب هادی و تکنولوژی لاک زنی، دو عامل تعیینکننده کیفیت نهایی سیم لاکی هستند.

پوششهای پلی اورتان: انعطافپذیر و لحیمپذیر

پلی اورتان به ویژه برای سیمهای نازک کاربرد دارد و مزایای زیر را ارائه میدهد:

- لحیمپذیری مستقیم بدون نیاز به خراش دادن لاک.

- انعطافپذیری مکانیکی بالا و مقاومت در برابر ترک و پوسته شدن.

- محدوده دمای کاری: 155 تا 180 درجه سانتیگراد.

با این حال، مقاومت شیمیایی و حرارتی پایینتر نسبت به پوششهای دیگر، استفاده از آن را در محیطهای مرطوب، گرمای شدید یا تماس با حلال محدود میکند.

پوششهای پلی استر و پلی استر ایمید

پلی استر یکی از پرکاربردترین لاکهای عایقی در سیم لاکی است و تعادل خوبی بین قیمت، دوام و کارایی ارائه میدهد:

- مقاومت بالا در برابر سایش و فشار مکانیکی.

- دمای کاری تا 180 درجه سانتیگراد، و تا 220 درجه با ترکیب آمیدایمیدها.

- چسبندگی قوی به هادی مسی یا آلومینیومی، مناسب برای محیطهای با ارتعاش و تنش مکانیکی.

- نیاز به خراش برای لحیم کاری مستقیم و انعطاف کمتر نسبت به پلی اورتان.

رزینهای اصلاح شده: اپوکسی، پلی آمید ایمید

در کاربردهای صنعتی، نظامی و محیطهای سخت، رزینهای مقاوم عملکرد قابل اطمینان ارائه میدهند:

- دمای کاری تا ۲۰۰–240 درجه سانتیگراد یا بیشتر.

- مقاومت مکانیکی و شیمیایی بالا در برابر اسیدها و قلیاها.

- مناسب برای موتورهای صنعتی، توربینها، وسایل حمل و نقل الکتریکی و تجهیزات پزشکی پیشرفته.

- هزینه بالاتر، اما صرفهجویی در تعمیر و جلوگیری از توقف تولید، توجیه اقتصادی دارد.

تأثیر پوشش بر ایمنی الکتریکی و کلاس حرارتی

ویژگی مهم سیم لاکی مقاومت عایقی و ایمنی در برابر ولتاژ بالا است. ضخامت، یکنواختی و نوع پوشش عایق:

- تعیینکننده سطح ایمنی و کلاس حرارتی سیم طبق استاندارد IEC 60317.

- پوششهای مقاوم مانند پلی آمید ایماید، مقاومت در برابر نفوذ رطوبت و پارگی ناشی از خم شدن را افزایش میدهند.

- در مدارهای الکترونیکی با ولتاژ پایین، استفاده از پوشش نازک مزایایی مانند کاهش وزن و افزایش انعطافپذیری دارد.

دوام و طول عمر سیم لاکی

کیفیت مواد اولیه و لاک مصرفی تأثیر مستقیم بر طول عمر و ماندگاری سیم لاکی دارد:

- لاکهای ضعیف یا ناسازگار، در اثر گرما، فشار یا رطوبت پوسته پوسته شده و خاصیت عایقی خود را از دست میدهند.

- استفاده از رزینها و لاکهای با کیفیت و دارای گواهینامه عمر مفید سیم را بین ۱۵ تا ۳۰ سال تضمین میکند.

سخن پایانی

انتخاب مواد اولیه با کیفیت، به ویژه پوشش عایق سیم لاکی، در عملکرد نهایی، دوام، ایمنی و تطبیقپذیری سیمها نقش حیاتی دارد. از سیمهای پلی اورتان برای کاربردهای عمومی تا سیمهای پلی آمید ایماید برای محیطهای صنعتی سخت، هر پروژه نیاز به انتخاب متریال متفاوت دارد. شناخت تفاوتها، قابلیتها و محدودیتهای مواد اولیه، هزینه و عملکرد را بهینه کرده و از ریسکهایی مانند خرابی یا آتشسوزی جلوگیری میکند.

سوالات متداول

1.آیا سیم لاکی آلومینیومی قابل اعتماد است؟

بله، در صورت انتخاب هادی و پوشش مناسب، اما رسانایی کمتر آلومینیوم باید با سطح مقطع بیشتر جبران شود.

2.کدام پوششها برای لحیم کاری مستقیم مناسباند؟

پوششهای پلی اورتان بهترین گزینه هستند.

3.چه زمانی از پلی آمید ایماید استفاده کنیم؟

در محیطهای با دمای بالا، شرایط شیمیایی سخت و نیاز به طول عمر طولانی.

4.ضخامت لاک چه تأثیری بر کیفیت سیم دارد؟

ضخامت ناکافی باعث کاهش عایقبندی و خرابی در شرایط حرارتی یا مکانیکی میشود، اما ضخامت زیاد انعطاف سیم را کاهش میدهد.