روش صحیح استفاده از لاک هواخشک (شارلاک) در فرآیند سیمپیچی و بوبینپیچی

مقدمه

در صنایع الکتروموتور، ترانسفورماتور و ادوات الکتریکی، یکی از مراحل کلیدی پس از سیمپیچی، ایمنسازی و تثبیت سیمپیچها با استفاده از مواد عایقی است. یکی از متداولترین این مواد، لاک هواخشک (Air Dry Varnish) یا همان شارلاک است که وظیفه دارد علاوه بر ایجاد عایق الکتریکی مناسب، استحکام مکانیکی و مقاومت حرارتی سیستم عایقی را افزایش دهد.

۱. ماهیت و ترکیب لاک هواخشک

لاکهای هواخشک معمولاً بر پایه رزینهای آلکیدی (Alkyd Resins) یا فنولیک اصلاحشده ساخته میشوند که در دمای محیط، با واکنش اکسیداسیون با اکسیژن هوا، پخت (Cure) میشوند.

ترکیب کلی آنها شامل:

- رزین پایه: آلکید، اورهفرمالدهید یا فنولیک؛

- حلالها: تولوئن، زایلن یا حلالهای اکسیژندار برای تنظیم ویسکوزیته؛

- افزودنیها: خشککنها (Driers) شامل ترکیبات کبالت، منگنز یا زیرکونیم که سرعت خشک شدن را کنترل میکنند.

منبع: ASTM D115-07 و IEC 60464 – Insulating Varnishes and Resins

۲. هدف از استفاده در سیمپیچی

- افزایش استحکام مکانیکی سیمپیچها و جلوگیری از جابجایی در اثر لرزش یا نیروی الکترومغناطیسی؛

- بهبود عایق الکتریکی بین دورها؛

- افزایش مقاومت در برابر رطوبت، گردوغبار و آلودگیهای محیطی؛

- بهبود دفع حرارت از سیمپیچ به هسته یا محیط؛

- جلوگیری از صدای زوزه (Noise) در ترانسفورماتورها و موتورها.

۳. روش صحیح کاربرد لاک هواخشک

الف) آمادهسازی سطح

1-اطمینان از تمیز بودن کامل سطح سیمپیچ از گردوغبار، روغن یا ذرات براده.

2-خشک بودن کامل سیمپیچ (بهویژه در صورت استفاده از سیمهای ایمیلدار).

3-دمای محیط و قطعه باید بین 20 تا 30°C باشد تا پخت کامل انجام شود.

ب) روشهای اعمال لاک

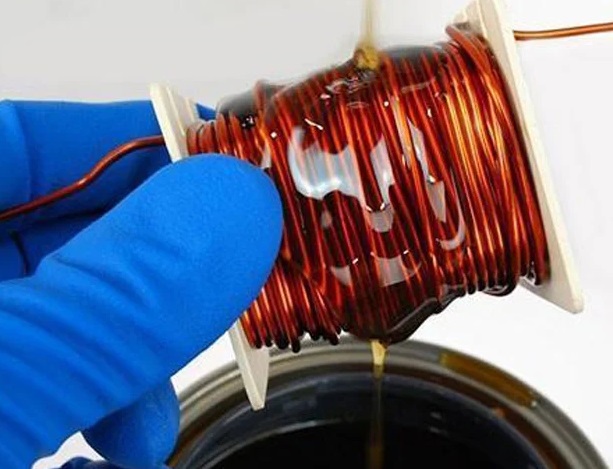

1-غوطهوری (Dipping):

قطعه کاملاً درون لاک فرو برده شده و پس از چند ثانیه خارج میشود تا حلال تبخیر گردد. این روش یکنواختترین پوشش را ایجاد میکند.

2-پاشش (Spraying):

مناسب برای قطعات کوچک یا زمانی که کنترل ضخامت اهمیت دارد. باید از فشار هوای ثابت و نازل تمیز استفاده شود.

3-قلمزنی یا چکاندن (Brushing/Dripping):

برای ترمیم موضعی یا بوبینهای کوچک کاربرد دارد.

نکته: از تماس مستقیم لاک با دست پرهیز شود؛ زیرا ترکیبات خشککننده کبالت و منگنز میتوانند حساسیتزا باشند.

۴. مرحله خشک شدن و پخت

پس از اعمال لاک:

- قطعه باید در دمای محیط و در جریان هوای آرام به مدت ۸ تا ۲۴ ساعت خشک شود.

- در صورت نیاز به تسریع فرآیند، میتوان از دمای کنترلشده ۴۰ تا ۶۰°C در آون استفاده کرد (اما این دما نباید باعث تخریب لاک یا سیم لاکی شود).

استاندارد مرجع: IEC 60464-3 بخش 2.2 – Methods of Test for Air-Drying Varnishes

۵. کنترل کیفیت پس از اعمال

1-بررسی یکنواختی پوشش (نبود حباب، ترک یا نقاط خشکنشده).

2-آزمون چسبندگی فیلم لاک بر روی سطح سیمپیچ.

3-اندازهگیری مقاومت عایقی بین دورها با میگر (Megger).

4-در صورت نیاز، انجام آزمون مقاومت حرارتی مطابق IEC 60216 یا ASTM D2307.

۶. نکات ایمنی و زیستمحیطی

- محیط کار باید دارای تهویه مناسب باشد؛ بخارات حلال ممکن است قابل اشتعال باشند.

- استفاده از ماسک، دستکش و عینک ایمنی الزامی است.

- باقیمانده لاک نباید مستقیماً در فاضلاب تخلیه شود؛ باید طبق مقررات زیستمحیطی دفع گردد (مطابق با ISO 14001).

۷. جمعبندی

استفاده صحیح از لاک هواخشک نهتنها موجب افزایش عمر عایقی و مکانیکی سیمپیچها میشود، بلکه کیفیت عملکرد نهایی تجهیز را نیز تضمین میکند. رعایت شرایط اعمال، ضخامت مناسب، و کنترل دقیق زمان خشک شدن، سه عامل حیاتی برای دستیابی به عملکرد پایدار هستند.

منابع علمی و استانداردی:

- IEC 60464 – Varnishes and Resins for Electrical Insulation

- ASTM D115 – Standard Test Methods for Testing Varnishes Used for Electrical Insulation

- IEC 60216 – Thermal Endurance Properties of Electrical Insulating Materials

- ISO 14001 – Environmental Management Systems

- IEEE Std 117 – Testing of Insulating Varnishes