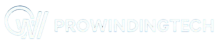

چهار نوع سیمپیچی تخت در موتورهای الکتریکی

چرا در موتورهای راندمان بالا از سیمپیچی تخت استفاده میشود؟

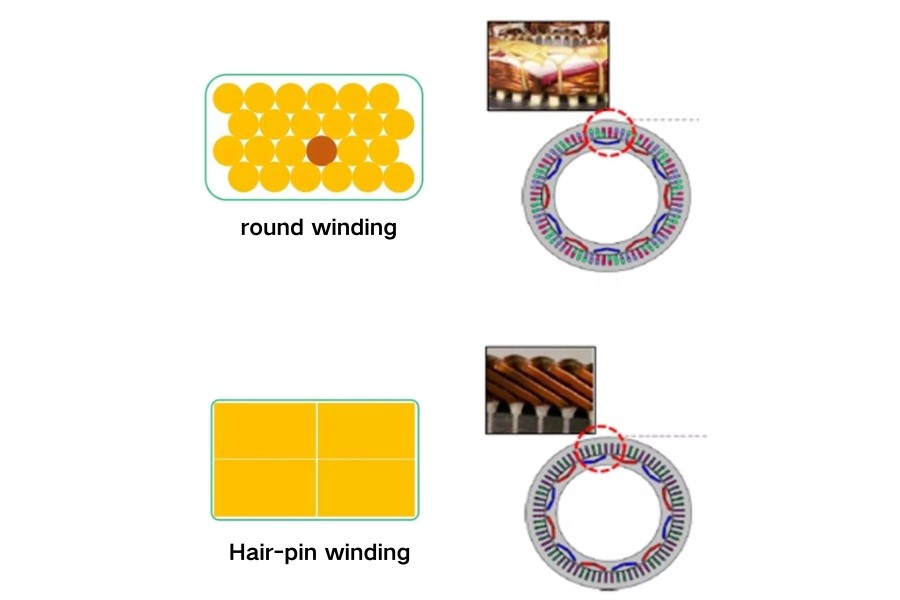

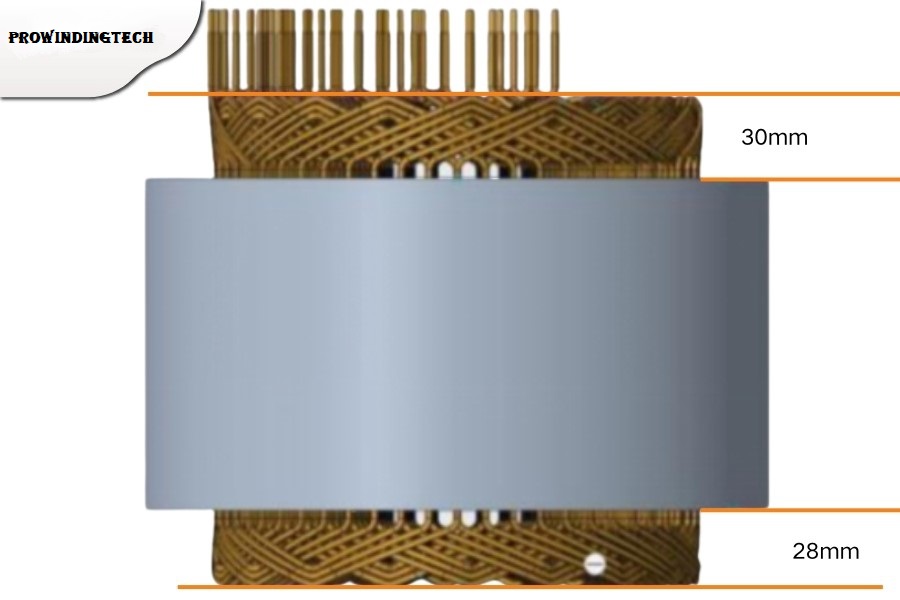

در سالهای اخیر، استفاده از سیمپیچهای تخت (Flat Wire Winding) در موتورهای الکتریکی با راندمان بالا بهطور چشمگیری افزایش یافته است. علت اصلی، افزایش چشمگیر ضریب پرشدگی شیار (Slot Fill Factor) در مقایسه با سیمپیچهای گرد سنتی است. هرچه فضای درون شیار بهینهتر پر شود، تلفات کاهش یافته و بازده موتور بیشتر میشود. در این مقاله با چهار نوع اصلی سیمپیچی تخت آشنا میشویم: Hair-Pin، I-Pin، X-Pin و S-Winding.

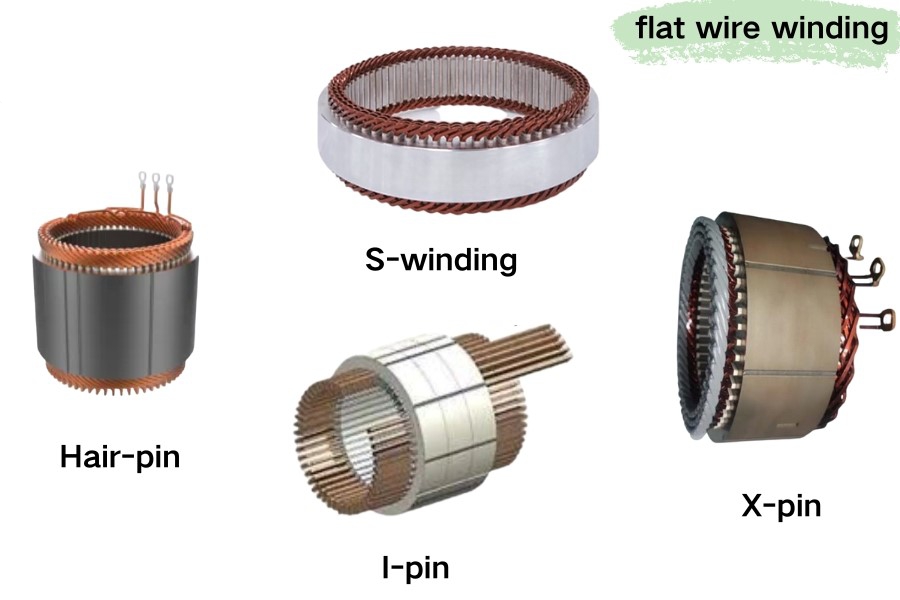

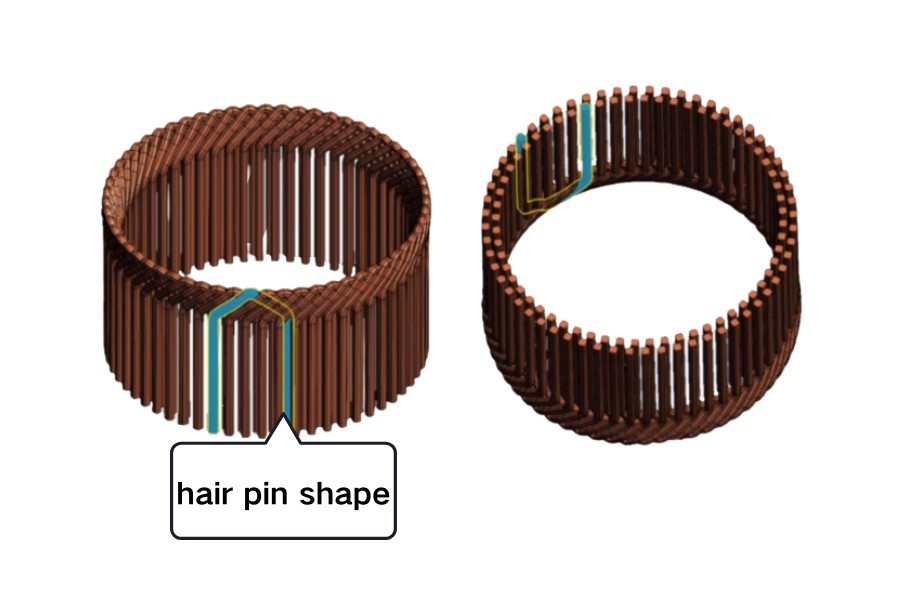

.1 سیمپیچی Hair-Pin

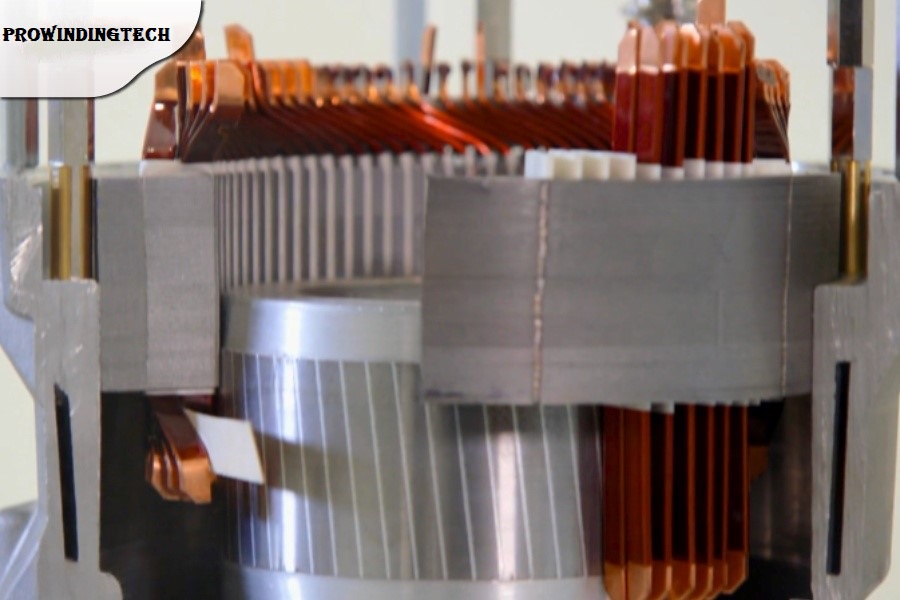

در این روش، به جای سیمهای گرد، از سیمهای تخت لاکی (Flat Enamelled Copper Wire) استفاده میشود. فرم کویلها به شکل سنجاقسر (Hairpin) است و از همینرو، این نوع موتور را «موتور هیرپین» مینامند.

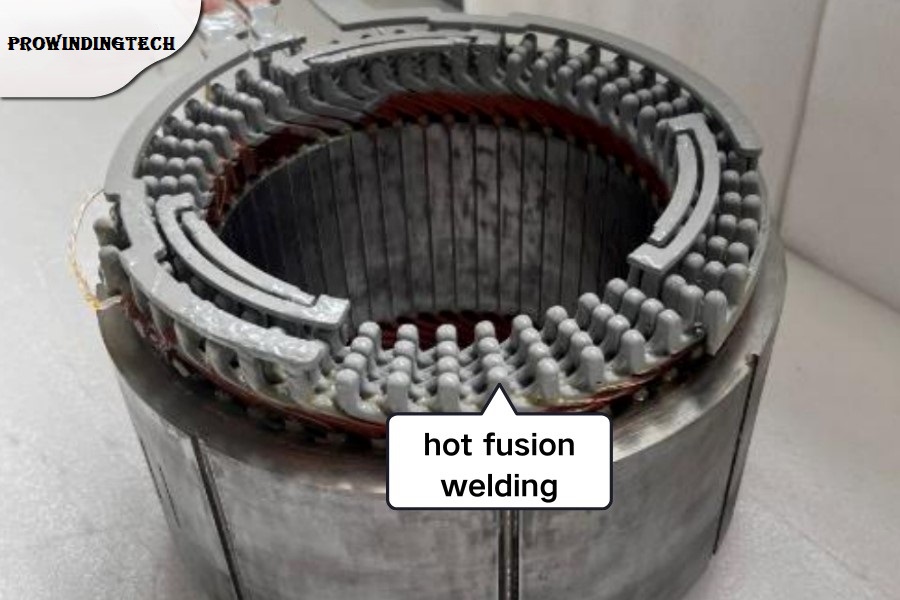

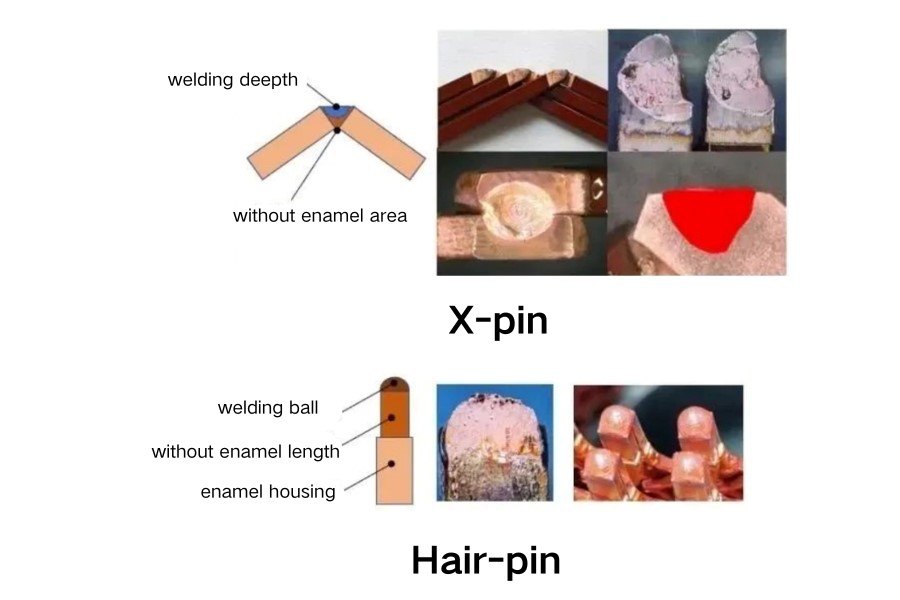

در تولید، رسانا ابتدا به شکل H خم میشود و در شیار استاتور قرار میگیرد. سپس سر و ته سیمها پیچانده و بهوسیله جوشکاری ذوبی (Hot Fusion Welding) به هم متصل میشوند. سطح جوش حدود ۱۱۰٪ سطح مقطع سیم بوده و استحکام کششی آن بین ۸۰۰ تا ۱۰۰۰ نیوتن است.

برای افزایش عایق و استحکام مکانیکی، از رزینهای اشباعکننده (Impregnation Varnish) استفاده میشود.

مزایا:

- ضریب پرشدگی بالا (تا ۷۰٪)

- عملکرد حرارتی بهتر بهدلیل تماس بیشتر با هسته و رسانای مجاور

- کاهش نویز و لرزش (Noise & Vibration) در حین کار

معایب:

- شکلدهی دشوار H و فرایند عایقکاری پیچیده

- احتمال اتصال بین دورها در صورت وجود فاصله هوا

- نیاز به کاغذهای عایق بین لایهها

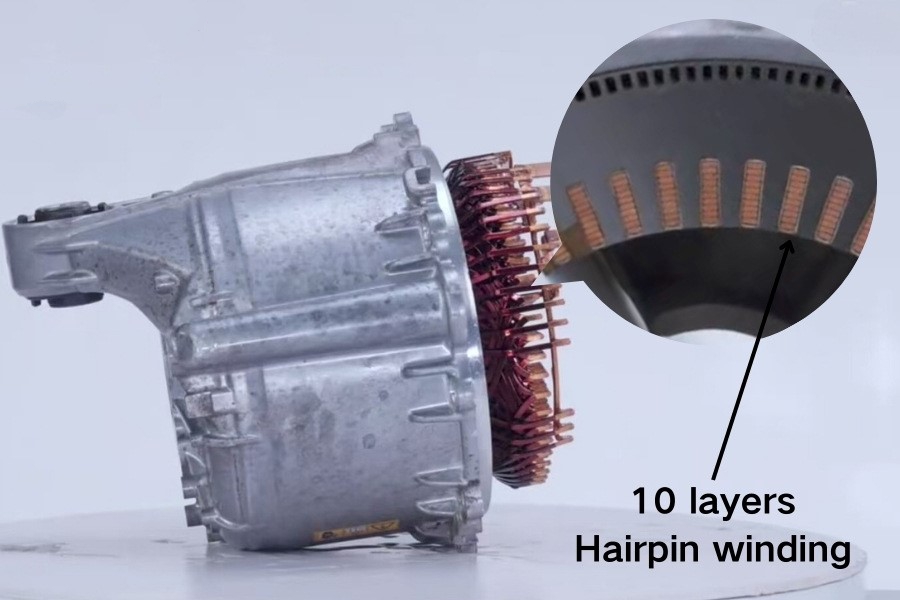

بهرغم چالشها، این روش بسیار رایج است؛ بهعنوان نمونه، موتور تسلا مدل 3/Y (نسخه ۲۰۲۲) از ۱۰ لایه سیمپیچ Hair-pin استفاده میکند.

۲. سیمپیچی I-Pin

در این روش، سیمها به شکل حرف I ساخته شده و مستقیماً در شیار قرار گرفته و از دو طرف جوش میخورند. به همین دلیل به آن I-Type یا Dual-Chamber Winding نیز گفته میشود.

دو مجموعه سیمپیچ در جهت مخالف درون شیار قرار میگیرند تا فضا بهطور کامل با سیم مسی پر شود.

مزایا:

- عدم نیاز به شکلدهی اولیه

- طول کوتاهتر سیم و تلفات کمتر

- ضریب پرشدگی بالا (حدود ۷۴٪)

- توزیع حرارتی یکنواخت و کاهش نقاط داغ

معایب:

- فرایند جوش پیچیدهتر

- ارتفاع بیشتر انتهای سیمپیچ و کاهش بهرهوری فضایی

۳. سیمپیچی X-Pin

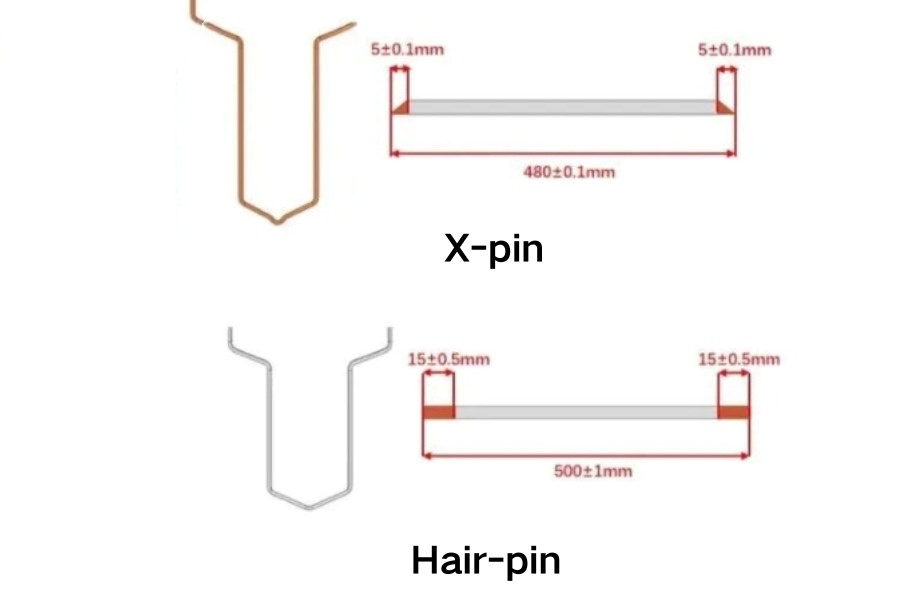

سیمپیچی X-Pin از نظر ساختار به Hair-pin شبیه است، اما الگوی بافت متقاطع (X شکل) دارد. در این روش نیازی به برش صاف سیم نیست و دقت زاویه پینها بسیار حیاتی است.

برداشتن لاک (Paint Removal) فقط حدود ۵ میلیمتر بوده و معمولاً فقط با لیزر انجام میشود تا از آسیب مکانیکی جلوگیری شود. جوشکاری در دمای پایین انجام میشود و هیچ توپ لحیمی (Solder Ball) تشکیل نمیشود.

مشخصات فنی:

- ناحیه تأثیر حرارتی کوچک

- سطح جوش حدود ۸۰٪ سطح مقطع سیم

- استحکام کششی بین ۶۰۰ تا ۸۰۰ نیوتن

مزایا:

- کاهش تلفات مسی نسبت به Hair-pin

- حذف فرایند برش دوطرفه

- جوشکاری دمای پایین و حفظ عایق

معایب:

- نیاز به دقت بالا در تغذیه و زاویه سیم

- احتمال خطر خزش الکتریکی (Creepage) در ولتاژهای بالا

حساسیت زیاد به شکست یا پیچش سیمها در تولید

در سال ۲۰۲۲ شرکت United Electronics این فناوری را معرفی کرد و انتظار میرود در آینده جایگاه ویژهای پیدا کند.

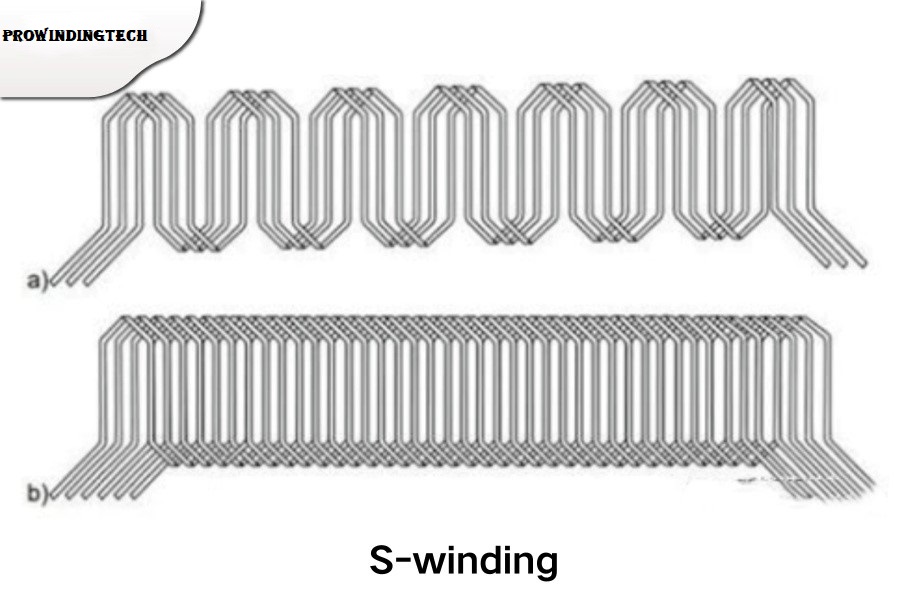

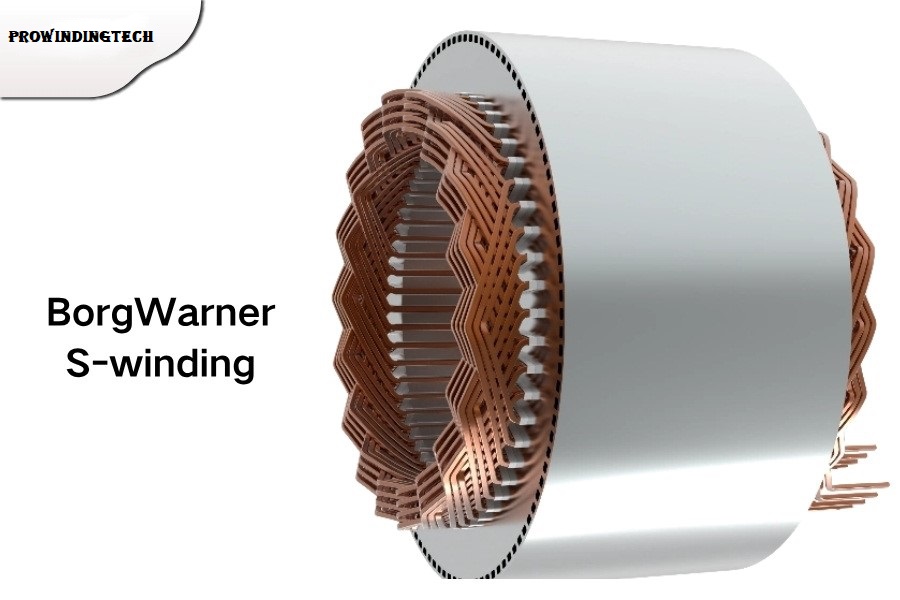

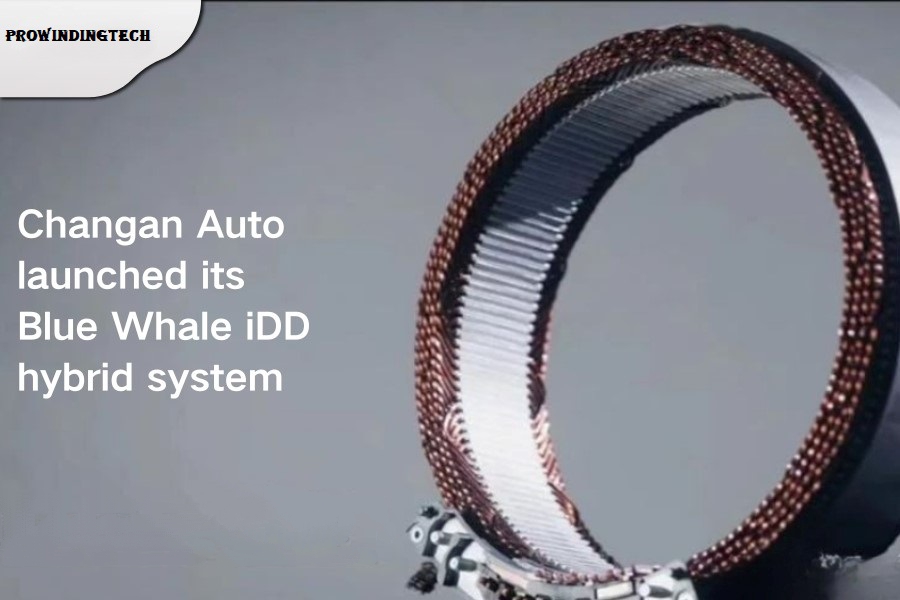

۴. سیمپیچی S-Winding

در این نوع، کویلها بهصورت پیوسته و با خمیدگی S شکل در کنار هم قرار میگیرند و پس از فرمگیری، نیازی به جوشکاری در انتهای سیمپیچ وجود ندارد.

مزایا:

- حذف کامل جوشکاری و کاهش ارتفاع انتهایی سیمپیچ تا ۱۵٪

- عملکرد عالی در زمینه NVH (نویز، لرزش و زبری حرکتی)

- چگالی توان بالا (تا ۱۰ کیلووات بر کیلوگرم)

- خنککنندگی بهتر و ساختار فشردهتر

معایب:

- دشوارترین روش تولید

- نیاز به تجهیزات بسیار دقیق و گرانقیمت

- مصرف بیشتر سیم مسی و هزینه بالاتر

شرکت BorgWarner در سال ۲۰۱۸ این فناوری را برای خودروهای هیبریدی P2 توسعه داد و بعدها در سال ۲۰۲۱ شرکت Changan Auto از آن در سیستم Blue Whale iDD استفاده کرد.

مقایسه انواع سیمپیچی تخت

نوع سیمپیچی | اندازه انتهایی | تلفات مسی | دشواری تولید |

I-Pin | زیاد | زیاد | کم |

Hair-Pin | متوسط | متوسط | متوسط |

X-Pin | کوتاه | کم | زیاد |

S-Winding | کوتاه | کم | زیاد |

جمعبندی

با توجه به رویکرد جهانی در جهت کاهش مصرف انرژی و کربن (Dual Carbon Strategy)، توسعه موتورهای الکتریکی با راندمان بالا اهمیت ویژهای یافته است. فناوریهای سیمپیچی تخت با کاهش تلفات و افزایش چگالی توان، آینده موتورهای الکتریکی بهویژه در خودروهای برقی و هیبریدی را رقم میزنند.