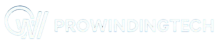

نوآوری در مقیاس جهانی: فناوری اتصال سیمهای لاکی آلومینیومی و مسی در ترانسفورماتورها

تحولی در صنعت ترانسفورماتور با فناوری اتصال مستقیم سیمهای لاکی

اگر ترانسفورماتورها نبودند، انتقال و توزیع برق به شکلی کارآمد که امروز میبینیم امکانپذیر نبود. این تجهیزات حیاتی را بیدلیل «قلب سیستم قدرت» نمینامند. بدون وجود آنها، فاصله بین نیروگاهها و مصرفکنندگان باید بسیار کمتر میبود و تلفات شبکه چندین برابر افزایش مییافت. به همین دلیل، تلاش برای افزایش راندمان و قابلیت اطمینان ترانسفورماتورها همواره ادامه دارد.

در پاسخ به نیازهای روزافزون صنعت برق، فناوری نوینی برای اتصال سیمهای آلومینیومی و مسی با پوشش لاک در ترانسفورماتورها و موتورها معرفی شده است.

فناوری اتصال نوین بین آلومینیوم و مس در سیمهای لاکی

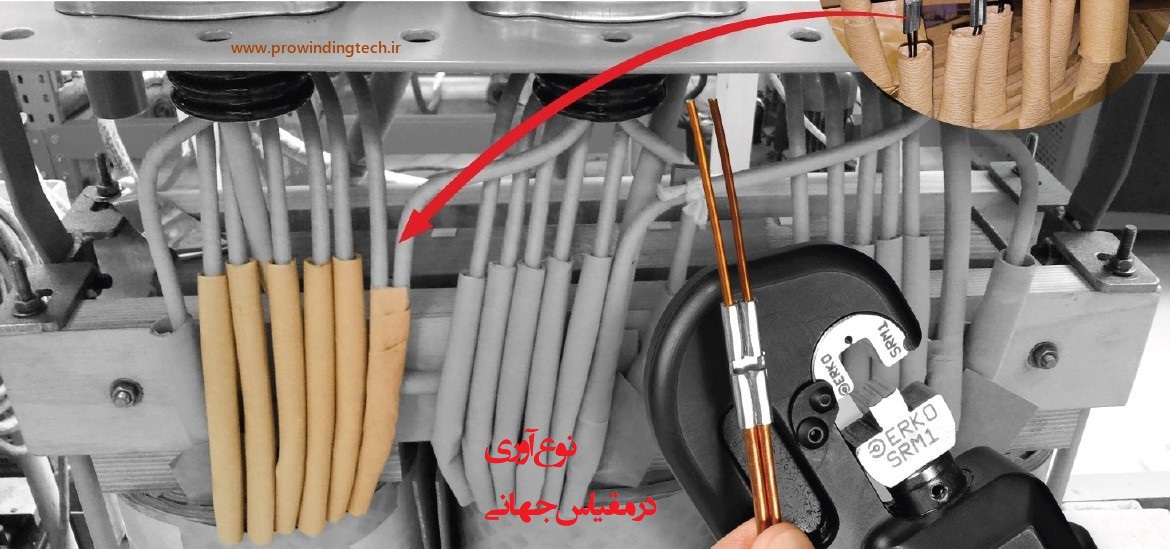

این فناوری مخصوص اتصال انواع سیمهای گرد یا پروفیلی (Flat & Round) با جنس مسی یا آلومینیومی است و در حوزههای گوناگون از جمله تولید ترانسفورماتورهای روغنی، موتورها، صنایع خودروسازی، ریلی، کشتیسازی و تجهیزات صنعتی قدرت کاربرد دارد.

هر اتصالدهنده (Connector) میتواند سیمهایی با سطوح مقطع، شکل و جنس متفاوت را به هم متصل کند. طیف وسیعی از انواع کانکتورها طراحی شده که امکان اتصال هر نوع سیم لاکی را فراهم میسازد — چه تکرشتهای و چه چندرشتهای، با یا بدون عایق.

نوآوری کلیدی: حذف کامل مرحله تراش یا سوزاندن لاک

یکی از مشکلات رایج در اتصال سیمهای لاکی، لزوم حذف پوشش عایق (Enamel Removal) پیش از جوش یا لحیم است. فناوری جدید این مرحله را بهکلی حذف کرده است.

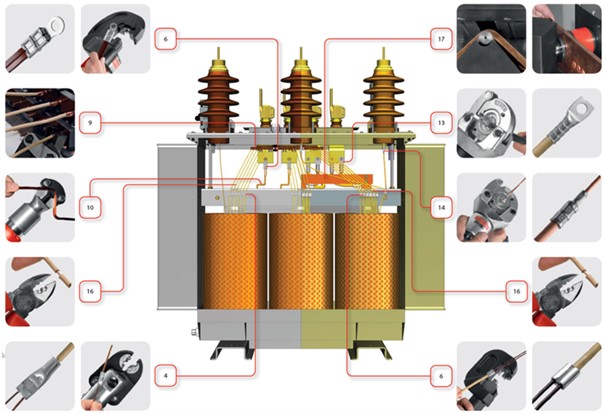

در این روش، دندانههای ریز روی سطح کانکتور مستقیماً به هسته رسانا نفوذ میکنند و یک اتصال الکتریکی و مکانیکی پایدار بهوجود میآورند — بدون نیاز به حرارت یا مواد شیمیایی. این طراحی باعث میشود هسته سیم تضعیف نشود و اتصال نهایی در برابر اکسیداسیون، شکست مکانیکی و ایجاد بریدگی (Notch) مقاوم باشد.

نتیجه؟ اتصال تمیز، پایدار و بادوام برای سالها عملکرد بدون خطا در ترانسفورماتور.

مشکلات روشهای سنتی اتصال سیم لاکی

در روشهای متداول، حذف لاک از سیم به دو روش انجام میشود:

1-روش مکانیکی: شامل تراش یا خراش عایق است. این کار علاوه بر تولید گرد و غبار، منجر به کاهش سطح مقطع سیم و تضعیف مکانیکی آن میشود.

2-روش حرارتی یا شیمیایی: سوزاندن یا لحیمکاری با قلع یا نقره باعث آلودگی محیط و انتشار گازهای سمی میگردد. همچنین نیاز به تجهیزات خاص و اپراتور ماهر دارد.

در روش شیمیایی نیز از مواد خورنده برای حل کردن لاک استفاده میشود که هم خطرناک و هم آلاینده محیط زیست است.

این فناوری جدید با حذف کامل مرحله لاکبرداری، علاوه بر افزایش دوام و راندمان، تأثیرات زیستمحیطی را به حداقل میرساند.

مقایسه با روشهای لحیمکاری و پرس مکانیکی

- در لحیمکاری سنتی، سطح سیم باید پیش از اتصال آمادهسازی شود و این فرایند زمانبر و پرهزینه است.

- در پرس مکانیکی، تطابق قالب (Die) با ابعاد سیم دشوار است و گاهی منجر به ایجاد لبههای تیز یا شکستگی در هادی میشود.

- هر دو روش میتوانند ذرات جامد و باقیمانده عایق سوخته ایجاد کنند که وارد فضای داخلی ترانسفورماتور شده و احتمال اتصال کوتاه را افزایش دهند.

در مقابل، فناوری جدید فاقد هرگونه آلودگی و نیاز به آمادهسازی سطحی است و اتصالات تمیز و ایمن ایجاد میکند.

ویژگیهای منحصربهفرد این فناوری

- بدون نیاز به لحیمکاری یا سوزاندن لاک

- اتصال مکانیکی و الکتریکی دائم و مقاوم در برابر اکسیداسیون

- افزایش راندمان تولید و کاهش هزینه انرژی

- سازگار با محیط زیست (بدون تولید دود یا مواد سمی)

- قابل استفاده برای تمام اشکال و مقاطع سیمهای مسی و آلومینیومی

- قابلیت اطمینان بالا در عملکرد طولانیمدت ترانسفورماتور

تحقیقات و آزمونهای استاندارد

برای ارزیابی کارایی اتصالات، آزمایشهای دقیق طبق استاندارد PN-EN 61238-1:2004 انجام میشود. در این تستها زنجیرهای از اتصالات سری ساخته شده و در چرخههای گرمایی متعدد، مقاومت الکتریکی و تغییرات دما در هر مرحله اندازهگیری میشود.

هدف از آزمونها، اطمینان از این است که اتصالدهنده جدید مقاومت اضافی به مدار وارد نکند و دمای آن از دمای سیم اصلی فراتر نرود. همچنین تستهای مکانیکی جهت بررسی استحکام کششی و دوام حرارتی بهصورت دورهای انجام میشوند.

جمعبندی

فناوری اتصال مستقیم سیمهای لاکی مسی و آلومینیومی بدون نیاز به حذف عایق، تحولی واقعی در صنعت ترانسفورماتور است. این فناوری اکنون نه آینده، بلکه حالِ صنعت برق جهان محسوب میشود — ترکیبی از کارایی، پاکی محیط زیست و دوام بیرقیب در عملکرد تجهیزات قدرت.